Ile betonu z betoniarki 150 litrów? To pytanie zadaje sobie wiele osób planujących prace budowlane. Z betoniarki o pojemności 150 litrów można uzyskać około 3-4 taczek betonu. Jednak dokładna ilość zależy od wielkości taczki oraz konsystencji mieszanki. Betoniarka 150 litrów jest idealnym narzędziem do mieszania cementu, żwiru, piasku i innych materiałów budowlanych, co pozwala na uzyskanie jednolitej i wysokiej jakości masy.

W niniejszym artykule omówimy praktyczne aspekty wydajności betoniarki, jak również techniki, które mogą pomóc w efektywnym wykorzystaniu tego sprzętu. Poznamy również czynniki, które wpływają na jakość i ilość uzyskanego betonu, aby każdy mógł maksymalnie wykorzystać potencjał swojej betoniarki.

Kluczowe wnioski:- Z betoniarki 150 litrów można uzyskać około 3-4 taczek betonu, w zależności od wielkości taczki i konsystencji mieszanki.

- Wydajność betoniarki można zwiększyć poprzez odpowiednie przygotowanie składników przed mieszaniem.

- Wielkość łopaty ma wpływ na ilość betonu, którą można efektywnie wymieszać.

- Różne rodzaje betonu mogą wpływać na efektywność mieszania, co warto uwzględnić przy planowaniu prac budowlanych.

- Warunki atmosferyczne, takie jak temperatura i wilgotność, mogą znacząco wpłynąć na jakość mieszanki betonowej.

Ile betonu można uzyskać z betoniarki 150 litrów?

Z betoniarki o pojemności 150 litrów można uzyskać od 3 do 4 taczek betonu, w zależności od wielkości taczki oraz konsystencji mieszanki. Przy standardowej taczce o pojemności 100 litrów, maksymalna ilość betonu uzyskana z jednego cyklu mieszania wynosi zatem około 150 litrów, co przekłada się na pełne załadowanie taczki. Ważne jest, aby pamiętać, że wydajność betoniarki może być różna w zależności od zastosowanych składników oraz ich proporcji.

Przy obliczaniu ilości betonu, który można uzyskać, należy również uwzględnić, że gęstość mieszanki betonowej wpływa na jej objętość. Na przykład, mieszanka o większej zawartości wody będzie miała inną gęstość, co może wpłynąć na ostateczną ilość betonu. Dlatego warto przeprowadzić kilka prób, aby określić optymalne proporcje, które pozwolą na maksymalizację wydajności betoniarki 150 litrów.Obliczenia wydajności betoniarki 150 litrów w praktyce

Aby obliczyć wydajność betoniarki o pojemności 150 litrów, należy wziąć pod uwagę zarówno pojemność miksera, jak i gęstość betonu. Przy standardowej gęstości betonu wynoszącej około 2,4 t/m³, można przyjąć, że każdy cykl mieszania dostarcza około 150 litrów gotowego betonu. W praktyce oznacza to, że mieszanka o objętości 150 litrów daje nam około 360 kg betonu. Warto jednak pamiętać, że różnice w składnikach mogą wpłynąć na ostateczną ilość uzyskanego materiału.

Wpływ wielkości łopaty na ilość uzyskanego betonu

Wielkość łopaty ma istotny wpływ na efektywność mieszania oraz ilość betonu, którą można uzyskać z betoniarki. Większe łopaty pozwalają na lepsze wymieszanie składników, co może prowadzić do uzyskania większej ilości jednorodnej mieszanki. Z kolei mniejsze łopaty mogą ograniczać efektywność, ponieważ nie będą w stanie w pełni wykorzystać objętości miksera. W związku z tym, dobór odpowiedniej wielkości łopaty jest kluczowy dla osiągnięcia optymalnych wyników podczas mieszania betonu.

Jak efektywnie wykorzystać betoniarkę 150 litrów?

Aby maksymalnie wykorzystać potencjał betoniarki o pojemności 150 litrów, kluczowe jest odpowiednie planowanie i organizacja pracy. Przede wszystkim, warto przygotować wszystkie składniki przed rozpoczęciem mieszania. Dzięki temu, unikniemy przestojów i zapewnimy płynny proces produkcji betonu. Efektywne wykorzystanie betoniarki polega także na dobrym zarządzaniu czasem, co pozwala na zmniejszenie ilości cykli mieszania i zwiększenie wydajności.

Kolejnym ważnym aspektem jest kontrola jakości składników. Użycie odpowiednich proporcji cementu, żwiru i piasku ma kluczowe znaczenie dla uzyskania wysokiej jakości betonu. Warto również regularnie sprawdzać stan techniczny betoniarki, aby zapewnić jej sprawność i uniknąć awarii. Konserwacja betoniarki powinna obejmować czyszczenie po każdym użyciu oraz regularne kontrole podzespołów, co pozwoli na dłuższą żywotność urządzenia.

Przygotowanie składników do mieszania betonu dla lepszej wydajności

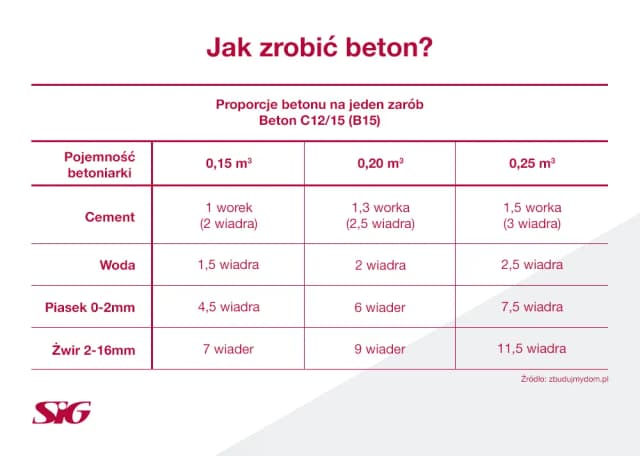

Przygotowanie składników do mieszania betonu to kluczowy krok w procesie, który znacząco wpływa na wydajność betoniarki. Należy zadbać o odpowiednie proporcje między cementem, żwirem i piaskiem, aby uzyskać optymalną mieszankę. Zazwyczaj stosuje się proporcje 1:2:3 dla cementu, piasku i żwiru, jednak warto dostosować je do konkretnego projektu. Rodzaj używanych agregatów również ma znaczenie; na przykład, żwir o większej frakcji może wpłynąć na gęstość mieszanki. Dobrze przygotowane składniki pozwolą na szybsze i efektywniejsze mieszanie, co z kolei przełoży się na lepszą jakość betonu.

Techniki mieszania betonu dla optymalnych rezultatów

Aby uzyskać najwyższą jakość betonu, kluczowe są odpowiednie techniki mieszania. Po pierwsze, warto zacząć od dodania wody do betoniarki przed innymi składnikami. To pozwala na lepsze rozprowadzenie wody w mieszance, co wpływa na jej jednorodność. Następnie, dodawanie składników powinno odbywać się w odpowiedniej kolejności: najpierw cement, potem piasek, a na końcu żwir. Taki sposób mieszania sprzyja lepszemu połączeniu wszystkich elementów i minimalizuje ryzyko powstawania grudek.

Kolejną skuteczną techniką jest mieszanie przez odpowiedni czas. Zbyt krótkie mieszanie może skutkować nierównomiernym rozkładem składników, podczas gdy zbyt długie może prowadzić do nadmiernego rozcieńczenia mieszanki. Optymalny czas mieszania dla betoniarki 150 litrów wynosi zazwyczaj od 3 do 5 minut. Warto również regularnie kontrolować konsystencję betonu podczas mieszania, aby upewnić się, że osiągnięto pożądany efekt.

Rodzaje betonu a efektywność mieszania w betoniarce

Różne typy betonu mają znaczący wpływ na efektywność mieszania w betoniarce 150 litrów. Na przykład, beton standardowy, który zawiera cement, wodę, piasek i żwir, jest stosunkowo łatwy do wymieszania, co pozwala na uzyskanie jednorodnej mieszanki w krótkim czasie. Natomiast beton wysokowytrzymały, który często zawiera dodatki chemiczne, może wymagać dłuższego czasu mieszania, aby osiągnąć odpowiednią konsystencję i jednorodność. Warto także zauważyć, że różne proporcje składników mogą wpływać na to, jak skutecznie betoniarka przetwarza mieszankę.Innym ważnym aspektem jest to, że różne rodzaje kruszywa, takie jak żwir czy kruszywo łamane, mogą zmieniać sposób, w jaki beton jest mieszany. Na przykład, kruszywo łamane może wymagać większej ilości wody do osiągnięcia tej samej konsystencji, co z kolei wpływa na wydajność betoniarki. Dlatego dobór odpowiednich składników jest kluczowy dla uzyskania optymalnych rezultatów podczas mieszania betonu.

Warunki atmosferyczne i ich wpływ na proces mieszania

Warunki atmosferyczne mają istotny wpływ na proces mieszania betonu. Wysoka temperatura powietrza może przyspieszyć proces wiązania betonu, co oznacza, że mieszanka może nie mieć wystarczająco dużo czasu na uzyskanie jednorodności. Z kolei w niskich temperaturach, zwłaszcza poniżej zera, woda w mieszance może zamarznąć, co prowadzi do osłabienia struktury betonu. Ponadto, wysoka wilgotność może wpływać na ilość wody potrzebnej do uzyskania odpowiedniej konsystencji, co z kolei może zmieniać wydajność betoniarki.

Warto również zwrócić uwagę na to, że silny wiatr może powodować parowanie wody z mieszanki, co może prowadzić do problemów z jej jednorodnością. Dlatego ważne jest, aby podczas pracy z betoniarką 150 litrów monitorować warunki atmosferyczne i dostosowywać proces mieszania do aktualnych warunków, aby zapewnić najlepszą jakość betonu.

| Typ betonu | Wymagana ilość wody | Czas mieszania |

| Standardowy | Wysoka | 3-5 minut |

| Wysokowytrzymały | Bardzo wysoka | 5-7 minut |

Innowacyjne zastosowania betonu w budownictwie

W ostatnich latach zauważalny jest wzrost zainteresowania innowacyjnymi rodzajami betonu, które oferują nowe możliwości w budownictwie. Na przykład, beton samonaprawiający się zyskuje na popularności, ponieważ zawiera mikroorganizmy, które mogą regenerować pęknięcia, co znacząco wydłuża żywotność konstrukcji. Tego typu beton może być szczególnie korzystny w projektach infrastrukturalnych, gdzie konserwacja może być kosztowna i czasochłonna.

Co więcej, beton ekologiczny, który wykorzystuje odpady przemysłowe jako składniki, staje się coraz bardziej powszechny. Dzięki temu nie tylko zmniejsza się ilość odpadów, ale także obniża emisję dwutlenku węgla związana z produkcją cementu. W przyszłości możemy spodziewać się jeszcze większego rozwoju takich technologii, co może zmienić podejście do produkcji i wykorzystania betonu, czyniąc go bardziej zrównoważonym i przyjaznym dla środowiska materiałem budowlanym.